Un grupo de científicos del Tecnológico de Costa Rica [2] (TEC) está desarrollando implantes ortopédicos personalizados que podrían cambiar radicalmente la forma en que se realizan los tratamientos en huesos y articulaciones en el país.

Estos implantes están diseñados para ajustarse de manera precisa a la anatomía del paciente, mejorando su integración con el hueso y aumentando la durabilidad del tratamiento.

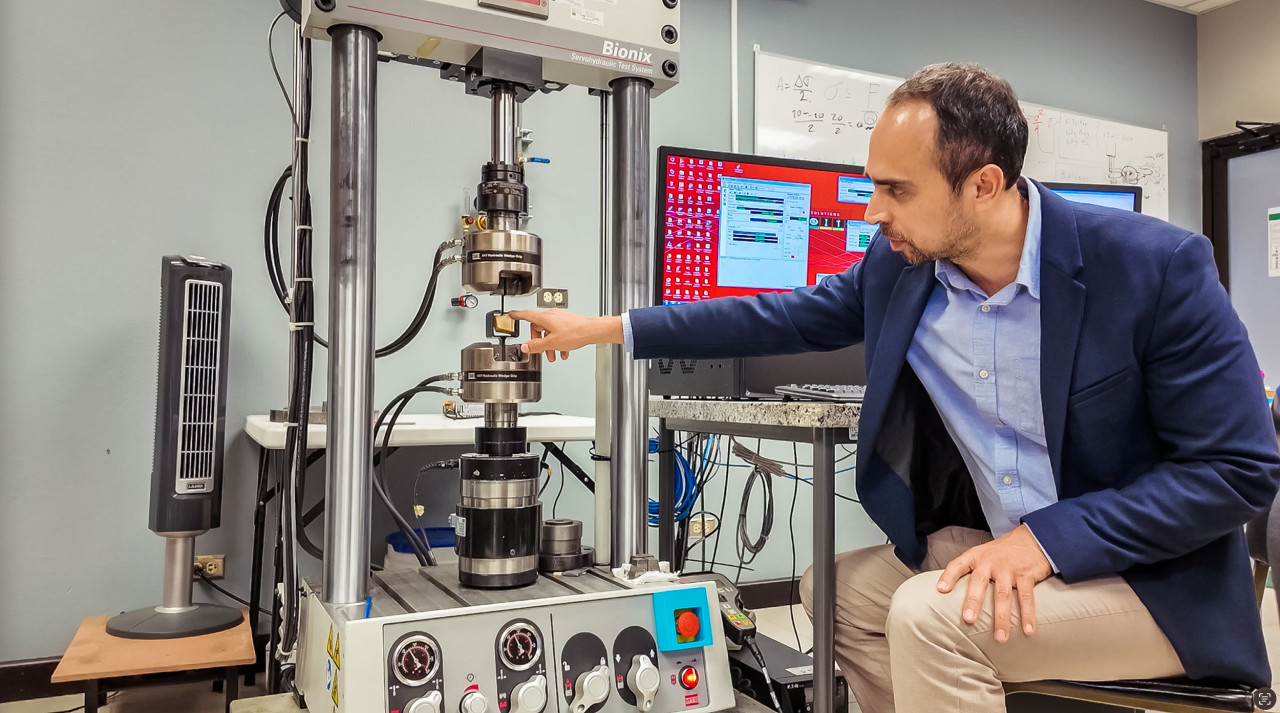

“Uno de los problemas principales con los implantes tradicionales es que no siempre se integra perfectamente con el hueso, lo que puede causar que fallen o se suelten en largos periodos de tiempo”

“Por eso nuestro objetivo es crear implantes personalizados, usando materiales que se integren de manera más cercana a los procesos que se dan en la naturaleza con el cuerpo”, explicó el Dr. Ing. Teodolito Guillén.

El proyecto es desarrollado por un equipo multidisciplinario liderado por el Dr. Ing. Teodolito Guillén, profesor de la Escuela de Ciencia e Ingeniería de los Materiales y líder del grupo de investigación de Materiales y Procesos Bio-Inspirados, en conjunto con el Dr. Miguel Araya, profesor de la Escuela de Diseño Industrial e investigador del grupo. Al equipo científico del TEC se suman el Dr. Jorge Cubero Sesin, líder del Grupo de Materiales Avanzados por Deformación Plástica Severa , y el investigador Alejandro García, quienes cuentan con el apoyo de las personas estudiantes Brandon Monge y Alyssa Elizondo. Además, en la etapa de validación quirúrgica colaboraron externamente el Dr. Rafael Vindas, de la Universidad Nacional, y el Dr. Harold Brommer, de la Universidad de Utrecht. Esto, adiciionalmente a otras personas investigadoras y docentes que han sumado a la investigación.

El reto de la personalización

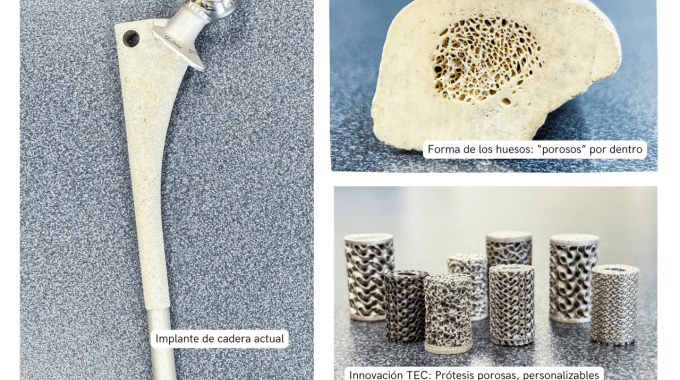

Los implantes ortopédicos convencionales, aunque efectivos en muchos casos, presentan limitaciones. Generalmente vienen en tamaños estandarizados que no consideran la variabilidad anatómica de cada paciente. Esto puede generar complicaciones, desde un aflojamiento prematuro hasta la necesidad de realizar cirugías de reemplazo.

“Cada cuerpo es único. No podemos esperar que un implante genérico funcione igual para todos”, señaló el Dr. Miguel Araya, docente de la Escuela de Diseño Industrial [3].

Por ello, las personas científicas se enfocan en desarrollar implantes adaptados a las medidas exactas de cada hueso y articulación.

Para lograrlo, combinan ingeniería, ciencia de materiales y biología, trabajando con metales biocompatibles como aleaciones de titanio, aleaciones de magnesio-calcio y acero inoxidable.

Las estructuras creadas con estos materiales no solo son resistentes, sino que debido a su diseño, también permiten que el hueso crezca alrededor y dentro del implante y se adhiera firmemente, facilitando la regeneración ósea.

“El diseño poroso es clave. Permite que el hueso se conecte con el implante y que la persona pueda recuperar la movilidad más rápido”, explicó Araya.