Implantes ortopédicos personalizados y bioabsorbibles, investigación del TEC contribuye a la medicina

Se espera que los primeros implantes personalizados fabricados en Costa Rica puedan ser utilizados en pacientes dentro de los próximos años, marcando un hito en la medicina nacional y ofreciendo soluciones ortopédicas más precisas, seguras y duraderas

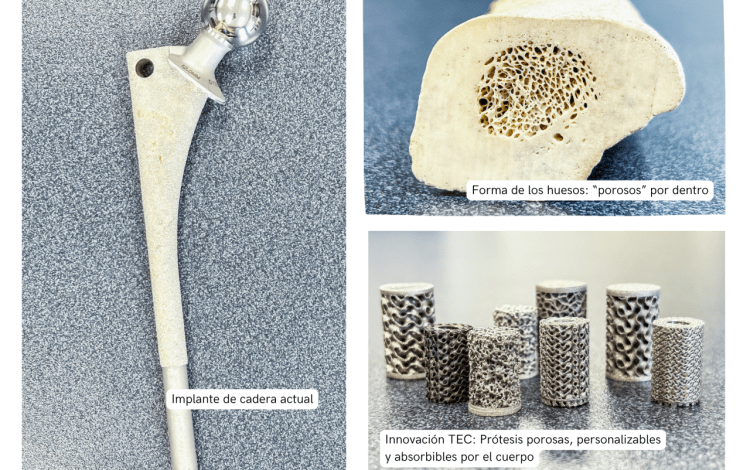

Esta investigación posiciona a Costa Rica como un referente en innovación médica en América Latina. La imagen muestra una prótesis de cadera actual; un hueso, con su forma porosa, y los nuevos implantes porosos que se desarrollan en el TEC. Fotografía: Ruth Garita / TEC.

Un grupo de científicos del Tecnológico de Costa Rica (TEC) está desarrollando implantes ortopédicos personalizados que podrían cambiar radicalmente la forma en que se realizan los tratamientos en huesos y articulaciones en el país.

Estos implantes están diseñados para ajustarse de manera precisa a la anatomía del paciente, mejorando su integración con el hueso y aumentando la durabilidad del tratamiento.

“Uno de los problemas principales con los implantes tradicionales es que no siempre se integra perfectamente con el hueso, lo que puede causar que fallen o se suelten en largos periodos de tiempo”

“Por eso nuestro objetivo es crear implantes personalizados, usando materiales que se integren de manera más cercana a los procesos que se dan en la naturaleza con el cuerpo”, explicó el Dr. Ing. Teodolito Guillén.

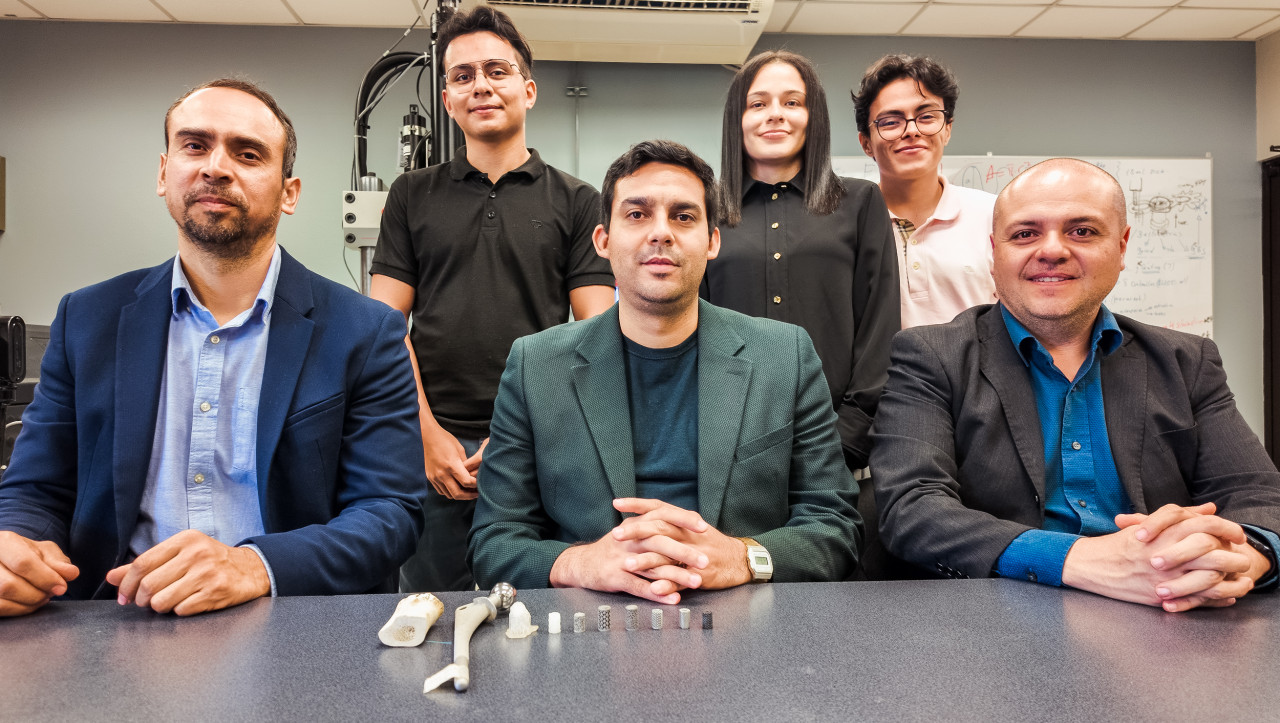

El proyecto es desarrollado por un equipo multidisciplinario liderado por el Dr. Ing. Teodolito Guillén, profesor de la Escuela de Ciencia e Ingeniería de los Materiales y líder del grupo de investigación de Materiales y Procesos Bio-Inspirados, en conjunto con el Dr. Miguel Araya, profesor de la Escuela de Diseño Industrial e investigador del grupo. Al equipo científico del TEC se suman el Dr. Jorge Cubero Sesin, líder del Grupo de Materiales Avanzados por Deformación Plástica Severa , y el investigador Alejandro García, quienes cuentan con el apoyo de las personas estudiantes Brandon Monge y Alyssa Elizondo. Además, en la etapa de validación quirúrgica colaboraron externamente el Dr. Rafael Vindas, de la Universidad Nacional, y el Dr. Harold Brommer, de la Universidad de Utrecht. Esto, adiciionalmente a otras personas investigadoras y docentes que han sumado a la investigación.

El reto de la personalización

Los implantes ortopédicos convencionales, aunque efectivos en muchos casos, presentan limitaciones. Generalmente vienen en tamaños estandarizados que no consideran la variabilidad anatómica de cada paciente. Esto puede generar complicaciones, desde un aflojamiento prematuro hasta la necesidad de realizar cirugías de reemplazo.

“Cada cuerpo es único. No podemos esperar que un implante genérico funcione igual para todos”, señaló el Dr. Miguel Araya, docente de la Escuela de Diseño Industrial.

Por ello, las personas científicas se enfocan en desarrollar implantes adaptados a las medidas exactas de cada hueso y articulación.

Para lograrlo, combinan ingeniería, ciencia de materiales y biología, trabajando con metales biocompatibles como aleaciones de titanio, aleaciones de magnesio-calcio y acero inoxidable.

Las estructuras creadas con estos materiales no solo son resistentes, sino que debido a su diseño, también permiten que el hueso crezca alrededor y dentro del implante y se adhiera firmemente, facilitando la regeneración ósea.

“El diseño poroso es clave. Permite que el hueso se conecte con el implante y que la persona pueda recuperar la movilidad más rápido”, explicó Araya.

La novedad que marca un hito en la medicina

Más de 15 años de investigación

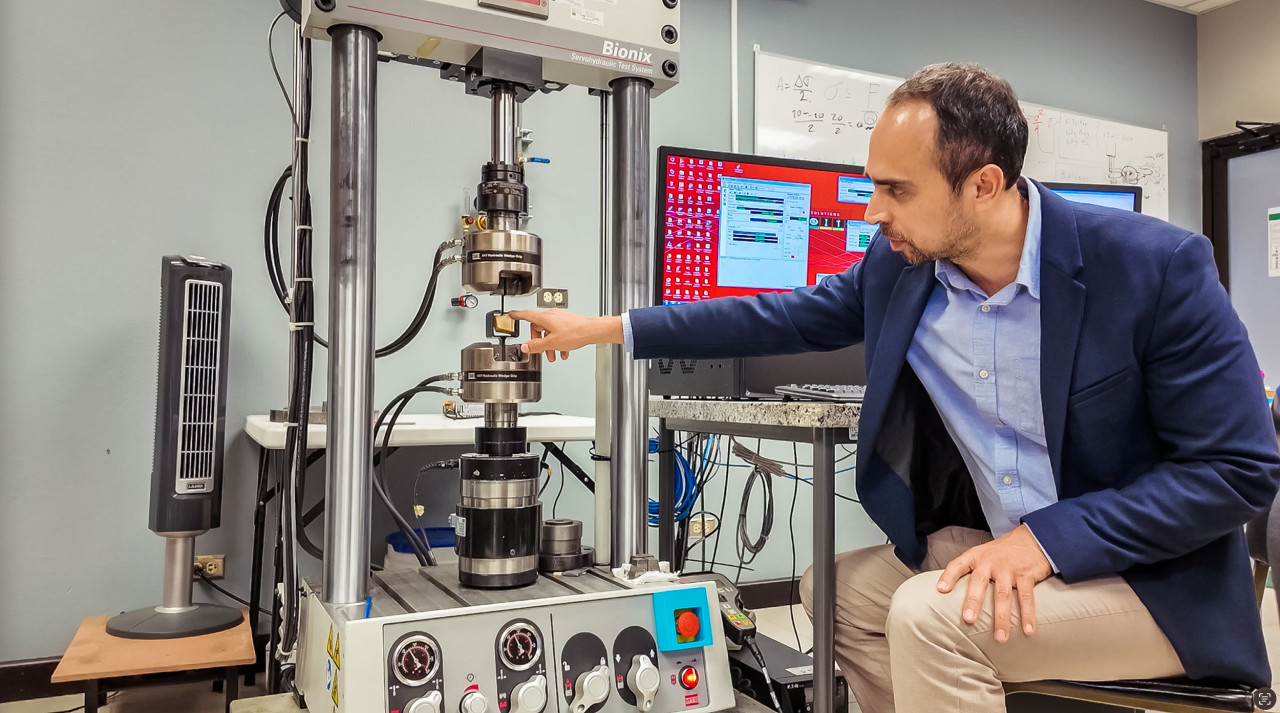

El proyecto del TEC comenzó hace más de década y media, con estudios en laboratorio para evaluar la seguridad y eficacia de los implantes, todo desarrollado por el Grupo de Investigación de Materiales y Procesos Bio-Inspirados.

Para evaluar y validar las características biológicas de los implantes, se realizaron ensayos in-vitro y posteriormente ensayos in-vivo en animales cuyos huesos tienen similitudes estructurales a las de los humanos, y los resultados fueron alentadores.

“El hueso puede crecer dentro de la estructura del implante, mostrando una integración biológica que antes no era posible”, señaló el investigador Araya Calvo.

Adicionalmente, los científicos trabajan en implantes parcialmente reabsorbibles, que permiten que el hueso se regenere mientras el implante se degrada de manera controlada, eliminando la necesidad de retirarlos quirúrgicamente. Esta innovación no solo reduce riesgos, sino que también disminuye los costos del tratamiento.

“Un implante diseñado específicamente para el paciente puede durar muchos años y ofrecer una recuperación mucho más rápida y segura. La idea es que la persona ni note que lo tiene”, afirmaron los investigadores.

Otra innovación ha sido la esterilización por radiación gamma, aplicada a implantes que no pueden someterse al método tradicional de autoclave. Este procedimiento, realizado en el Laboratorio de Irradiación Gamma del TEC, permite mantener la integridad de materiales sensibles sin comprometer la esterilidad.

Tecnología avanzada al servicio de la salud

La innovación no se limita a los materiales. Los implantes se diseñan mediante modelado 3D y análisis digital, a partir de imágenes y escaneos del hueso del paciente. Esto permite a los cirujanos planificar la cirugía con precisión milimétrica y fabricar implantes que encajen perfectamente, minimizando riesgos y mejorando la integración biológica.

“Cada implante es único. Gracias a la impresión 3D de metales podemos construir estructuras porosas complejas que serían imposibles de fabricar con métodos tradicionales”, explicó Araya.

Implantes bioabsorbibles: La nueva solución para fracturas óseas

Colaboración nacional e internacional para una nueva etapa

Con la experiencia acumulada, el proyecto de implantes óseos ha entrado en una nueva etapa, incorporando colaboración nacional e internacional.

En esta nueva fase participan el Grupo de Materiales Avanzados por Deformación Plástica Severa del TEC, liderado por el Dr. Jorge Cubero Sesin, y el Hospital de Equinos y Especies Mayores, de la Universidad Nacional (UNA), la Universidad de Oulu (Finlandia); la Universidad de Kumamoto (Japón), y la Universidad de Utrecht (Países Bajos).

Los nuevos implantes se producen con diversas tecnologías

En el TEC, bajo la dirección del Dr. Cubero, se crean las protesis mediante deformación plástica severa y mecanizado, empleando aleaciones de magnesio o titanio, como Mg-1Ca, Mg-1Ca-0.5Zn, Mg-6Al-3Ca, titanio grado 2 y Ti-6Al-7Nb.

El magnesio fue suministrado por el Magnesium Research Center de la Universidad de Kumamoto y procesado en el Centro de Investigación y Extensión en Materiales (CIEMTEC).

La Universidad de Oulu aportó implantes impresos en 3D de Ti-6Al-4V y acero inoxidable 316L, algunos recubiertos con PVDF e hidroxiapatita para acelerar la integración ósea.

Las intervenciones quirúrgicas para colocar los implantes en los animales estuvieron a cargo del Dr. Harold Brommer (Universidad de Utrecht) y el Dr. Rafael Vindas (UNA), después de ser aprobados los protocolos éticos y científicos para realizar los estudios.

Impacto social y económico

El desarrollo de implantes ortopédicos personalizados tiene un impacto directo en la salud pública y la economía del país. La producción local no solo reduce la dependencia de importaciones, sino que también hace que los tratamientos sean más accesibles para la población costarricense.

“Queremos que la innovación local permita que más personas reciban estos implantes sin los altos costos que implica traerlos del extranjero”, señaló el Dr. Guillén. Además, la disponibilidad de implantes hechos en Costa Rica agiliza la atención y garantiza que más pacientes tengan acceso a soluciones avanzadas.

Diseño: Innovación que marca la diferencia

Seguridad y protocolos estrictos

Antes de su uso en humanos, los implantes deben pasar por estrictos protocolos de seguridad, incluyendo pruebas en laboratorio para evaluar características mecánicas, físicas, químicas y biológicas y estudios con animales, para evaluar el comportamiento de los implantes la biocompatibilidad, osteointegración y comportamiento de los implantes bajo condiciones biológicamente más cercanas a las que se tendrían en un cuerpo humano.

“Debemos estar comprometidos con la seguridad del paciente. Cada implante se debe probar minuciosamente antes de cualquier aplicación clínica, y seguimos protocolos nacionales e internacionales para validar los resultados”, explicó Guillén.

El futuro de la ortopedia en Costa Rica

Este proyecto del TEC demuestra cómo la investigación científica aplicada puede generar soluciones innovadoras, seguras y personalizadas que mejoran la calidad de vida de las personas.

Además, posiciona a Costa Rica como un referente en innovación médica en América Latina, mostrando que la ciencia local puede ofrecer respuestas de alto nivel a necesidades críticas en salud.

“Este proyecto no solo transforma la ortopedia, sino que también pone al país en la vanguardia de la investigación médica personalizada. Es un ejemplo claro de cómo la ciencia puede impactar directamente en la vida de las personas”, concluyó el equipo.

Se espera que los primeros implantes personalizados fabricados en Costa Rica puedan ser utilizados en pacientes dentro de los próximos años, marcando un hito histórico en la medicina nacional y ofreciendo soluciones ortopédicas más precisas, seguras y duraderas.